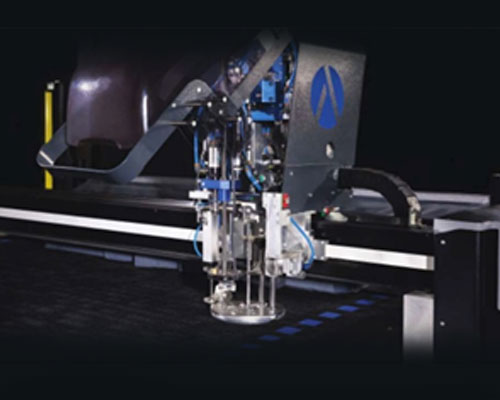

Katery do tkanin to zaawansowane technologicznie urządzenia, które rewolucjonizują proces krojenia materiałów w przemyśle odzieżowym, meblowym i automotive. Dzięki zastosowaniu nowoczesnych technologii, takich jak komputerowy rozkrój, możliwe jest osiągnięcie niezwykłej precyzji i powtarzalności w produkcji. Współczesne katery do tkanin, takie jak model Cut Room 4.0, oferują zintegrowane rozwiązania Industry 4.0, które umożliwiają zdalne monitorowanie i zarządzanie procesem krojenia. Dzięki temu użytkownicy mogą na bieżąco kontrolować parametry pracy maszyn oraz szybko reagować na ewentualne problemy. Innowacyjne technologie zastosowane w katerach pozwalają na automatyczne dostosowanie parametrów cięcia do specyfiki materiału, co minimalizuje ryzyko błędów i strat materiałowych.